PLC-sturing

Naast bordenbouw en printplaten vormen PLC’s het fysieke fundament van veel industriële controleapparatuur. PLC’s of Programmeerbare Logische Controllers vormen het hart van de moderne industriële automatisering zoals we die vandaag kennen. De efficiëntie en de effectiviteit van een automatiseringssysteem hangt bijgevolg sterk af van de functionaliteit en betrouwbaarheid van de PLC sturing.

PLC programmering

PLC programmeren is een gespecialiseerd proces. De juiste codering en configuratie zijn cruciaal voor zowel eenvoudige als complexe systeembeheersing.

De basis van PLC programmering

PLC programmeren omvat het creëren van een reeks instructies die door de CPU van de PLC worden uitgevoerd om specifieke acties te controleren en te beheren.

- Programmeertalen

De programmering van PLC’s kan worden uitgevoerd in verschillende talen:- Ladder Diagram (LD)

- Function Block Diagram (FBD)

- Structured Text (ST)

- Sequential Function Charts (SFC)

- Input/Output verwerking

De programmering omvat het definiëren van hoe de PLC inputs (zoals sensoren) moet lezen en hoe ze gepast moet reageren met outputs: de actuatoren. - Logica-ontwikkeling

De kern van PLC programmering is het ontwikkelen van de logica die de beslissingen van de PLC stuurt. Dit kan variëren van eenvoudige controlelogica tot complexe algoritmen voor geautomatiseerde systemen.

Geavanceerde functies in PLC programmering

De programmering van PLC’s bij Industronic gaat verder dan basiscontrolefuncties. We integreren geavanceerde functies zoals:

- Data logging

Het vastleggen van operationele gegevens voor analyse en optimalisatie. - Remote monitoring en control

Mogelijkheden voor het op afstand monitoren en aanpassen van PLC-operaties. - Interface met andere systemen

Integratie met andere industriële besturingssystemen en netwerken.

Werking van een PLC

Wat is een PLC-sturing?

Een PLC sturing of kortweg PLC is een geavanceerde vorm van industriële automatisering. Een PLC is een digitale programmeerbare computer die expliciet is ontworpen voor het beheren van industriële processen. Door middel van PLC programming voeren deze systemen complexe taken uit, zoals:

- Controleren van machines

Door machines nauwkeurig te controleren, maximaliseren PLC’s de operationele efficiëntie ervan. Dit leidt tot een snellere productie en lagere operationele kosten. Bovendien zorgt hun automatische foutdetectie en -correctie voor minder downtime waardoor de productiviteit verhoogt. De precisie van PLC’s in machinebesturing zorgt ten slotte voor een consistente productkwaliteit, hetgeen essentieel is voor het handhaven van hoge industrienormen. - Monitoring van productieprocessen

PLC’s bieden real-time monitoring van productieprocessen. Zo kan er onmiddellijk worden ingegrepen waar nodig en kunnen aangepaste oplossingen worden voorzien. - Procesoptimalisatie

Door de continue monitoring worden inefficiënties en knelpunten in het productieproces geïdentificeerd en opgelost. PLC’s houden daarnaast toezicht op kritieke procesparameters, hetgeen de veiligheid op de werkvloer waarborgt en ongevallen helpt voorkomen. - Automatisering van taken

Automatisering van repetitieve taken beperkt handmatige arbeid waardoor medewerkers zich kunnen richten op meer complexe taken en bijgevolg efficiënter kunnen worden ingezet. Bovendien garandeert de automatisering van processen dat elke taak met dezelfde precisie wordt uitgevoerd, met een hoge productconsistentie tot gevolg. PLC-gebaseerde automatiseringsprocessen maken dat bestaande productiesystemen gemakkelijk op te schalen zijn, wat noodzakelijk is voor uw bedrijfsgroei.

Werking van een PLC

Een PLC bestaat uit verschillende onderdelen:

- Input/Output (I/O) modules

Deze modules ontvangen signalen van sensoren en sturen acties naar actuatoren zoals motoren, kleppen of displays. Inputs ontvangen signalen van sensoren en schakelaars, terwijl outputs commando’s sturen naar de actuatoren. - CPU (Central Processing Unit)

Dit is a.h.w. het brein van de PLC en voert het programma met de instructies uit. - Geheugen

Het PLC-geheugen bewaart het programma en de verzamelde operationele gegevens. - Block diagram

Dit is een visuele weergave van de logica achter de PLC-programmering. - Voeding

Een voeding voorziet de PLC en zijn modules van de nodige elektrische energie. De meeste PLC’s werken op een DC-voeding op laagspanning, variërend van 12V DC tot 24V DC. Deze spanning is laag genoeg om veiligheid te garanderen en hoog genoeg om een betrouwbare werking te garanderen.

De werking van een PLC wordt bijgevolg in volgende stappen opgedeeld:

- Inputsignalen verzamelen

De PLC sturing verzamelt gegevens van verschillende inputapparaten zoals sensoren, schakelaars en knoppen. - Uitvoeren van het programma

De CPU verwerkt vervolgens deze inputsignalen op basis van de voorgeprogrammeerde logica. Dit programma bepaalt dus hoe de PLC reageert op verschillende inputs. - Uitsturen van outputsignalen

Op basis van het verwerkte programma stuurt de PLC commando’s naar de outputapparaten. Commando’s zijn bijvoorbeeld het activeren van motoren, het openen of sluiten van kleppen of het versturen van waarschuwingssignalen. - Monitoring en aanpassing

De PLC blijft voortdurend de inputsignalen monitoren en past zijn outputs aan op basis van veranderingen in de inputs.

Belang van PLC's in industriële automatisering

PLC’s zijn onmisbaar bij industriële automatisering vanwege hun betrouwbaarheid, veelzijdigheid en flexibiliteit:

- PLC sturingen zijn gebouwd om bestand te zijn tegen extreme industriële omgevingen, inclusief hoge temperaturen, trillingen en vochtigheid. Bovendien hebben ze een lagere storingskans, wat resulteert in minder productieonderbrekingen.

- PLC’s worden gebruikt in tal van toepassingen en industrieën, van eenvoudige machinebesturing in bijvoorbeeld de voedingsindustrie tot complexe geïntegreerde productiesystemen in de automotive-industrie. PLC’s voeren heel wat taken uit, variërend van eenvoudige aan/uit-bediening van machines tot complexe sequentiële bewerkingen.

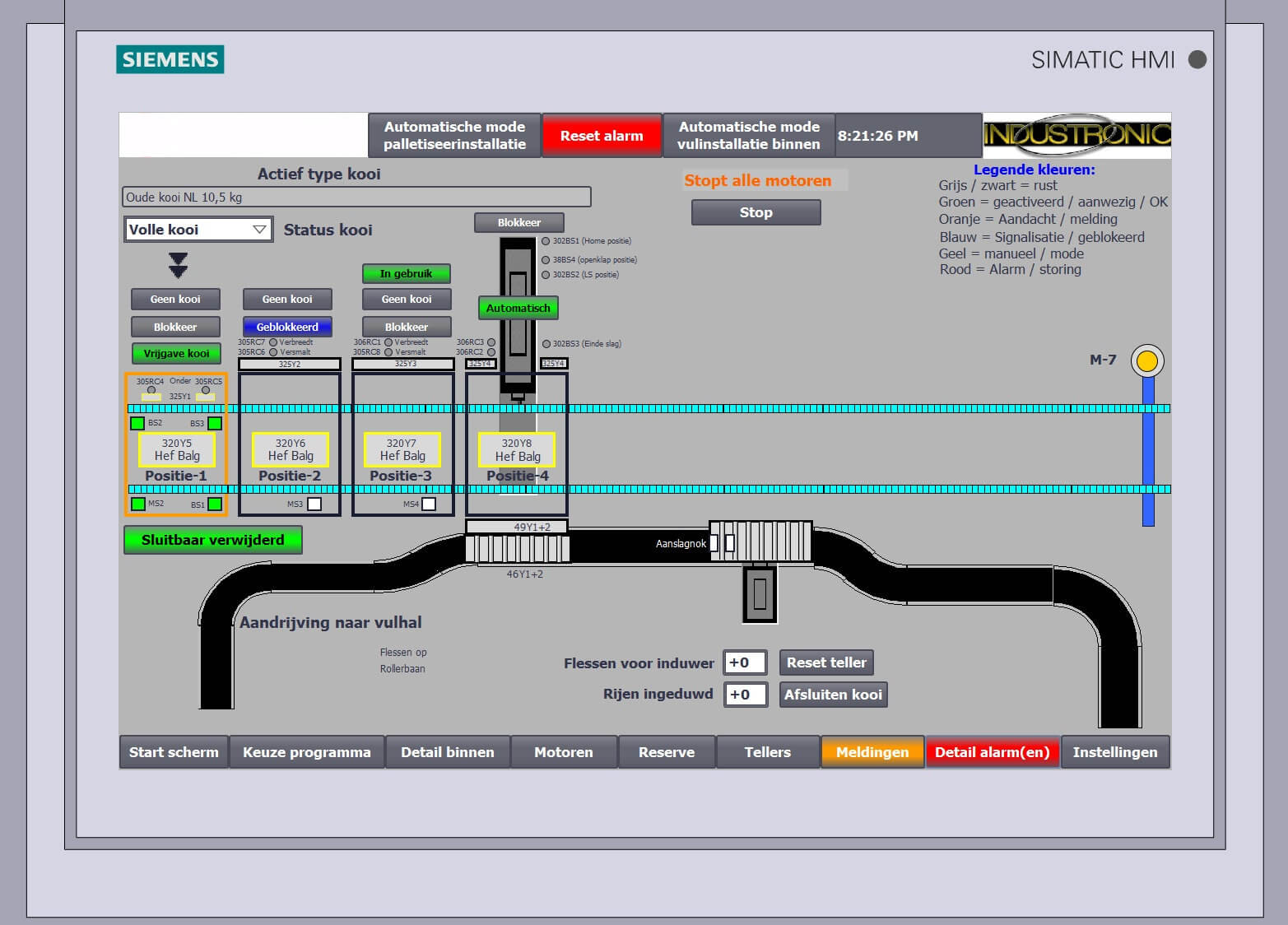

- Dankzij PLC programming én hun vaak modulaire opbouw kunnen ze makkelijk worden aangepast aan veranderende operationele eisen en eenvoudig worden geïntegreerd met andere automatiseringssystemen zoals HMI’s (Human Machine Interfaces) en SCADA-systemen (Supervisory Control and Data Acquisition). Veiligheids-PLC’s bieden dan weer extra bescherming in gevaarlijke situaties zoals het automatisch uitschakelen van machines bij een defect.

Veiligheids PLC

Een veiligheids PLC is een gespecialiseerd type PLC dat specifiek is ontworpen voor het beheren van veiligheidssystemen in industriële omgevingen. Waar traditionele PLC’s gericht zijn op het besturen van machines en processen, ligt de focus bij veiligheids PLC’s op het waarborgen van de veiligheid van zowel de apparatuur als het personeel. Veiligheids-PLC’s zijn uitgerust met speciale functies en software die voldoen aan hogere veiligheidsnormen, zoals SIL (Safety Integrity Level) en PL (Performance Level). Deze functies zorgen ervoor dat de PLC betrouwbaar functioneert, zelfs onder potentieel gevaarlijke omstandigheden. Veiligheids-PLC’s detecteren fouten en reageren onmiddellijk door bijvoorbeeld het uitschakelen van machines of het activeren van een noodstop. Daarnaast zijn ze voorzien van onafhankelijke subsystemen die de werking kunnen overnemen in geval van een storing in het primaire systeem.

Maatwerk in PLC sturing

Bij Industronic bieden we maatwerk PLC-oplossingen. Heeft u veiligheids-PLC’s nodig? Of verkiest u een systeem dat specifieke taken moet uitvoeren? We zorgen ervoor dat elke PLC sturing naadloos integreert met uw bestaande systemen, voor optimale efficiëntie en gebruiksgemak.

Maatwerk PLC sturing nodig? Contacteer ons dan snel voor een offerte op maat.